Un circuito impreso es la forma más común para sujetar y conectar eléctricamente componentes electrónicos. Podemos encontrar este tipo de placas en cualquier dispositivo que abramos, desde un reloj, una calculadora, una televisor, o en muchos de los componentes de un ordenador, como puede ser la placa base, la tarjeta gráfica, memoria ram, etc.

Este tipo de placas se pueden fabricar artesanalmente de muy distintas formas, una de ellas es mediante el método de la plancha.

Materiales:

- Placa de baquelita o de fibra de vidrio (sin capa fotosensible pues no se usa).

- Cutter y/o sierra pequeña.

- Impresora láser con tóner negro.

- Papel para la impresora, preferiblemente de 70 gramos/m^2 o inferior.

- Plancha de planchar.

- Cubeta de plástico del tamaño del PCB.

- Rotulador negro permanente (indeleble).

- Medidor de líquidos.

- Agua del grifo.

- Ácido clorhídrico (agua fuerte / salfuman / reductor del ph 22~25%).

- Peróxido de hidrógeno de

10110 volúmenes (agua oxigenada). - Bicarbonato sódico.

- Nana de acero.

- Cepillo con cerdas de nylon (cepillo de dientes).

- Papel de cocina.

- Taladro y brocas de diferentes tamaños para los orificios de los componentes.

Primero debemos de recortar la placa, en este caso de fibra de vidrio, en el tamaño adecuado para nuestro proyecto, normalmente se suele dejar unos milímetros de margen por cada lado. Para ello podemos usar un cuter y una regla y hacer varias pasadas rayando la superficie, esta operación la realizaremos por ambas caras.

Hay que tener en cuenta que la fibra de vidrio es bastante más fuerte que la de baquelita por lo que puede que nos convenga mejor cortarla con una pequeña sierra o una dremel.

Una vez cortada la placa es aconsejable rayar la superficie de cobre con una nana de acero o lija de grano fino, de esta forma la haremos mucho más porosa para que se adhiera el toner.

Ahora debemos de preparar el circuito con algún software de ordenador dedicado a ello. Una vez lo tengamos lo imprimiremos desde el programa si nos lo permite o desde el photoshop haciendo coincidir las medidas del circuito con las del PCB, de lo contrario la distancia entre pines no seria la correcta y después no coincidirían los agujeros con los componentes.

Recordar que el esquema ha de estar en modo espejo para que una vez adherido al cobre y retirado el papel quede orientado correctamente. A si mismo la impresión la realizaremos con la mayor calidad que nos permita la impresora.

Con el circuito impreso lo encuadraremos con el PCB y lo adheriremos. La mejor forma, después de las distintas pruebas que he realizado, es que el papel sobrante en blanco envuelva la parte trasera del circuito y después lo fijemos con cinta de carrocero, pero que la cinta no toque la parte trasera del PCB, ya que con el calor el pegamento de la cinta se fundirá y lo pasaremos muy mal para quitarlo luego : /

Después lo podremos planchar haciendo hincapié en los extremos pues en esas zonas el calor se disipa antes y debemos de calentar el tóner lo suficiente para que se adhiera al cobre.

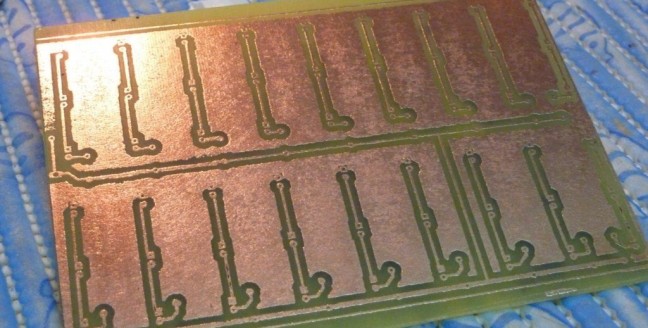

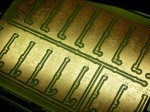

Las fotos superiores son del primero intento, en el use papel fotográfico glossy como recomiendan en unas cuantas páginas, sin embargo fue un desastre pues este tipo de papel esta compuesto ademas de plasticos y salio fatal. Como pongo en los materiales, mejor usar un folio de poco gramaje y sobre el tampoco necesitamos poner papel de cocina, no es necesario y el papel no se quema. Después de plancharlo durante unos minutos lo tendremos listo para echarlo al agua.

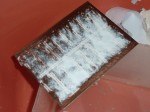

El papel hay que quitarlo con muchísimo cuidado, primero con el PCB a remojo unos minutos, después con un cepillo frotando muy suave y ayudándonos al mismo tiempo con las yemas de la mano.

En algunos vídeos se ve como lo quitan en penas unos minutos, sera que han adquirido una muy buena tecnica o algo, en mi caso me pegue media hora larga.

Si durante el proceso observamos que hemos perdido alguna parte de tóner, por ejemplo el de una pista o una esquina, podemos arreglarlo, una vez con la placa seca, pintando el desperfecto con rotulador permanente. Si el desperfecto es mayor es mejor que limpiemos la placa por completo con la ayuda de la nana de acero y que volvamos a empezar de cero.

Intento 1 y 2, nótese las vías cortadas no las zonas raspadas intencionadamente.

1º con papel glossy, 2º papel normal de 120 gramos/m^2

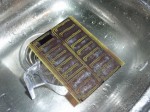

Con la placa lista y el dibujo bien adherido pasaremos a corroer el cobre sobrante, el que no esta tapado por tóner o rotulador, con ácido.

Antes de empezar recordar que el ácido clorhídrico es muy peligroso, el suelo de la cocina lo confirmara…, por lo que debemos de trabajar con guantes y con mucho cuidado de que el liquido no salga de la cubeta pues en contacto con la ropa, el suelo, metales, etc. es muy corrosivo.

Para el ácido que usaremos se recomienda 1 parte de agua, 1 de ácido clorhídrico y 1 de dióxido de hidrógeno (1:1:1). En mi caso en concreto después de hacer la mezcla y poner la placa a remojo lo vi que iba muy lento y apenas se observaba un ligero oscurecimiento del cobre, así que modifique la mezcla y finalmente se quedo en 100ml de agua, 150ml de ácido clorhídrico y 150ml de dióxido de hidrógeno.

Con ayuda de ligeros movimientos de la cubeta y con paciencia veremos que el liquido va adquiriendo un color verdoso y que el cobre va desapareciendo paulatinamente, sin embargo todas las zonas negras quedan perfectas.

Cuando observemos que todo el cobre desprotegido a desaparecido labaremos la placa con abundante agua para quitar todo el ácido de la placa. También podemos meter la placa en una cubeta con agua y bicarbonato sodico para neutralizar completamente el ácido.

Para terminar limpiaremos el tóner y la tinta de rotulador, yo use alcohol aunque hubiese sido mas adecuado acetona. Las partes que mas se nos resistan, incluso directamente, podemos limpiarlas con la nana de acero sin ningún miedo y apretando todo lo que queramos ya que el cobre no se despegara.

Y así es como quedo finalmente la placa a falta de taladrarla y soldar los componentes.

Artículos relacionados y muy recomendados:

- Circuitos Impresos: El método de la plancha

- PCB a la plancha

Buenas!

Como consejo te diré que el peróxido a utilizar no sea el de 10 volúmenes, sino el de 110. Notarás la diferencia en el resultado.

Gracias, me lo apunto para la próxima placa que haga.

Saludos.

Otra cosa, las proporciones, son agua 50%, peróxido 25% y aguar fuerte 25%.

Para limpiar los restos de toner lo mejor es la acetona.

Saludos!

Las proporciones en cada página ponen unas diferentes, supongo que variaran según la marca de los líquidos o del pcb, cuando consiga el peróxido de 110 pruebo tu formula.

Lo de limpiar el tóner con acetona si que lo leí pero no la encontré para hacer la placa ese mismo fin de semana así que tire de alcohol.

En cualquier caso las siguientes las quiero hacer con la insoladora, para eso es la placa de esta entrada, así que ya no necesitare la acetona.

Recomiendas algún tipo de tratamiento para que no se oxiden las pistas de cobre? había pensado usar spray protector de discos imprimibles, aunque también leí algo de usar colofonia mezclada con alcohol.

Gracias por los apuntes : )

Hola. Buen trabajo! En mi blog explico un metodo alternativo.

http://www.concifederico.blogspot.com.ar

Saludos!

se podría hacer con papel transfer o papel ilustracion